熱電対の温度測定の精度で苦労したが、オペアンプの周辺の回路変更によって何とか無事に切り抜けた。

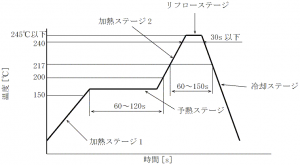

次は、温度プロファイルの制御について。これは、ソフトでコントロールする必要がある。基本は、以下の図のように加熱、予熱、加熱、リフロー、冷却という5段階に制御する。このサイトを参考にさせていただき、図も借用させていただいた。感謝!

使用する部品によっては、データシートに温度プロファイルが明記されていることもあるようだ。(以前目にしたのだが、すぐに見つけられず。。。)

概ね、170~180℃の予熱ステージを経た後に240℃程度に加熱して冷却するというパタンらしい。予熱ステージの温度を一定にした場合や、温度勾配をなだらかに付けた場合の部品への影響などを研究した文献も見かけるが、今回は、そもそもがホットプレートという専用マシンではないことから、そこまで厳密な制御は行えないことを前提に考えよう。

基本の制御は、プレート上の温度を測定しつつ、電源ラインを接続、切断するという仕組みから、流す電流値を制御するような高度なことはしていない。よって、行える制御方法に限界があることはご理解いただきたい。

まずは、電源を接続し、予熱近くまで一気に過熱する。ある程度温まったら、電源を切断するが、ある程度は温度が上昇を続けることが見込まれる。それが、どのくらいオーバーシュートするのか。実際にやってみないとわからない。

そこで、予備実験を行った結果、電源切断後も20度程度は温度上昇することが確認された。

そのような状況を鑑み、作成したプログラムがこちらだ。予熱温度や電源切断温度などは、実際の利用する機器や周囲環境に応じて調整する必要があろうかと思われるので、あくまで参考としてほしい。

完成したところで、さっそく試運転。最初は失敗しても大丈夫なように1枚こっきりであることは突っ込まぬよう。(笑

プレートへのセットの様子。下側の基板は、温度測定を行うためのもので、リフローを行う基板と同じ材質厚みのものの上に温度測定用の熱電対をセットしてある。

セットできたら蓋をして、制御ボックスの押しボタンを押すだけでリフロースタートだ。

刻々と変化する温度を液晶ディスプレイで確認しつつ、240℃まで上昇し、その後無事に冷却ステージまで行くところを確認。冷却ステージに入ったら、ふたを開けて団扇でパタパタ。この時に、はんだフラックスが気化して悪臭が出るので、換気には十分注意が必要。くれぐれも、ガスを吸い込まないよう気を付けること。

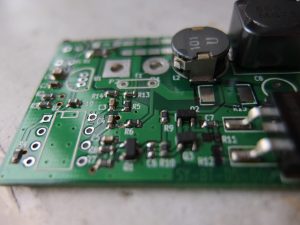

プレートが50℃ぐらいまで冷めたら基板を取り出してはんだがきちんと乗っていることを確認する。

手はんだよりもはるかに美しい仕上がりだ。満足。

ところで、基板にクリームはんだを塗る作業に関しては、恥ずかしながらステンシルというはんだを乗せるところに穴の開いた薄板を用いていない。部品のはんだ部分にちまちまとシリンジタイプのクリームはんだを手で付けている。それはそれで、面倒なのだが、はんだをきれいに手はんだで付けようとすると、基板の向きを変えながらの作業となり、とても効率が悪い。その点だけをとっても、十分に作業効率が向上することは実感。

なにはともあれ、無事に成功したのはうれしいこと。これで、複数基板を効率よくはんだ付けできるようになった。