作った基板が正しく動くことが確認できたら、次は、複数作ってみて、動作の再現性があるかを確認する。回路が不安定だと、複数同じように作っても、その中に不具合が発生したりする。それは、部品の個体ごとに多少の誤差があり、それらが不具合の原因になるからだ。よって、量産するような場合には、設計にはマージンを持たせなければならない。

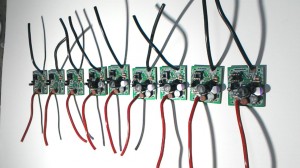

今回は、基板は11枚ある。それらが全て正常に動作すれば、設計した回路が安定していると考えられる。(でも、だいたい、そんなにうまくいかないんだよなぁ。今までの経験では・・・)

と、諸々の考えが頭の中に渦巻くのを振り払いつつ、全数を作成。全数と言っても、実は11枚のうち動作検証をするために2枚分は先に作り、動くことが確認されているので、残りは9枚分。気合いを入れて組み立てる。

と・・・・部品が足りない。これだけの数をまとめて作る事はまれなので、一部の部品が足りなくなってしまった。それらを買いそろえて、基板完成。

次に、プラスチックケースにハウジング。車のトランクルームへの設置を想定しているので、防水性能を持たせなければならない。LEDの窓穴は、空けられない。そこで工夫したのが、透明のΦ3mmのアクリル棒を長さ3mm程度にカットし、プラスチックケースに空けたΦ3mmの穴に差込み接着剤で固定するという方法。これなら水は入らないがLEDの明かりをケース外に導くことができる。ちょっと細かい作業だが、やってやれないことはない。

こうして、二次試作11台が完成した。それぞれの基板に、プログラムを焼いたPICマイコンをセットして、動作を確認。ドキドキしながら一つ一つ確認していくと、6台目でLEDが点灯しないものに遭遇。。。。う~~~む、やはり。

あらかじめ覚悟していたので、そう落胆せずに、確認を継続。

結局、9台中2台で動作しないものが見つかった。

それらの2台について、再度確認。。。。あれっ???同じようにPICを焼いてセットしたつもりなのだが、今度は動作する。しかも、2台とも。。。。。もしや、先ほど確認する際に、プログラムをPICに焼く作業を抜かしたか。。。

配線を接続し、同時進行でPICにプログラムを焼き、LEDが点灯したら、波形をオシロで確認という流れ作業で進めていたのだが、PICにプログラムを焼くためのリターンキーを押し忘れた可能性有り。最初に動作しなかった2台を念入りに確認したが、特に問題なく動作する事が分かった。

と、いうことは、9台全数で一発完動と言うことではないか!!!!これは、凄いことだ。いやいや。まだまだ。

単に、電源を入れて、基本動作をすることが確認されただけ。バッテリの電圧に応じて、パルス周波数やパルス幅が適切に制御されるか確認するまでは、安心できないぞ。はやる気持ちを落ちつかせながら、確認作業を継続。

電圧が低い状態では低速パルス狭幅パルスで発振することを確認。充電中の高い電圧では、高速パルス広幅パルスで発振することを確認。結局、今回作った11台について、全てで正常に動作することが確認できた。凄いことだ。

この事実によって、今回設計し、作成した回路、基板では、安定した動作を再現できると結論づけても良いだろう。たいへん良い二次試作ができた。