基板を作成するのに一番簡単なのは先のシャッターテスタの作成で紹介したが、複数枚を作成しようと思うとパタンを作成することとなる。枚数が多ければ、基板屋さんに出すのだが、その前に、回路設計とパタン設計がきちんと動作するかを確認するために、1~2枚、パタン基板を作成することがある。その方法について紹介しよう。

基板の材質には色々あるが、最も一般に利用されているのはガラスエポキシ基板。耐久性があるが、加工するのは少々固すぎる。そこで、私が愛用しているのはベーク基板。基板カッターで容易にカットすることができるし、ドリルの刃も傷めない。

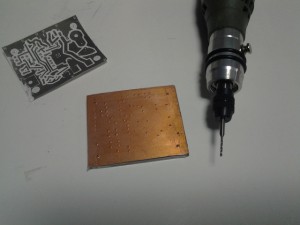

この写真のようにパタンの大きさに合わせて基板をカッティングする。右に写っているちょっと変わった形をしているのが基板カッター。基板の下の紙に印刷されているのがパタン図。これは、水魚堂さんが無償で提供して下さっているMBEというツールで作成したもの。

カットできたら切断面で手を切らないようにヤスリでバリを落としておく。

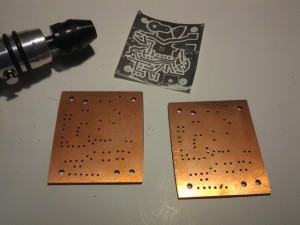

今回は、2枚作るため、2枚を重ねて処理することにする。

2枚を重ねてセロテープで貼り合わせてその上にパタン図を貼付ける。

先ずは、パタンの穴を開けるため、パタン図の穴の位置にセンターポンチで小さなくぼみを付けていく。ポンチがなければ、こんな木ねじなどの先端を使っても良い。

次に、パタン図を剥がして、ミニルータ(ミニドリル)でセンターポンチで印を付けたところに穴を開けていく。ドリルは、0.8mmと細いため、取扱には十分注意する。ミニルータは、百均にも売っているが、トルクが足りないので、基板に穴を開けている途中で止まってしまい、苦労する。できないことはないが、余裕があれば、トルクのあるルータを入手すると良い。写真に写っているのはプロクソンのミニルータMM100(No.28525)。十分のトルクがあり重すぎず、扱いやすい一品。

次に、3mm程度のドリルに付け替え、ビス穴や電源コードの大きな穴を開ける。ミニルータMM100は、先端のチャックを付け替えることで、様々な太さのビットが使えるところがより便利。

穴があいたら2枚の基板を貼付けていたセロテープを剥がしてばらすとこんな感じ。

と、今回は、ここまでとしよう。