一次試作の2台が無事に安定動作することが確認されたので、次は量産を想定した二次試作に。きちんとした基板を作成して表面実装の部品もできるだけ利用し、コストダウンを図りつつ、調整を不要とすることを目的に。

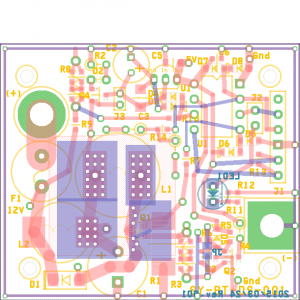

パタンはフリーの水魚堂さんのMBEを利用させて頂き作成。

ケースのサイズに合わせて50mm×43mmとコンパクトな基板になっている。部品は、LED以外は全て表面に配置しているので、結構な実装密度。一次試作と部品を変えたのは、パルス発生用のインダクタを2A流せるものにしたことと、パルス発生用コンデンサを内部抵抗が低く熱に強く寿命の長いOSCONに変えたこと。インダクタとMosFETが発熱するので、熱を拡散させるために裏表を熱結合しパタンに熱を逃がすようビアを多く配置してある。(紫色の部分)

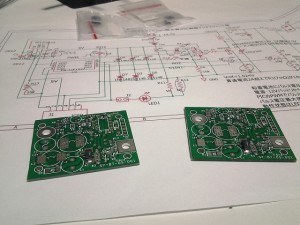

ガーバーデータをネットから基板屋さんに送ると2週間ほどで手元に届く。便利な世の中だ。

私が使っているのは Seeed Studio の Fusion PCB。最近は、ここよりも安いサイトができたらしいが、まだ試したことがないので、今回はここ。オーダーを出してから10日で手元に届いた。早い。

複数の基板を1枚にパネライズして発注したので、二次試作の基板は1枚当たり100円ぐらいでできたことになる。詳細はこちらにレポートしたので興味のある方は参照のこと。

基板をカットして部品を搭載。搭載する際には念のため回路図を確認しながら。と、お~~~~!! 1箇所ミス発見。分圧抵抗でチップタイプとリード線タイプを逆に配置している。致命的ではないが、部品実装に少々工夫が必要だ。

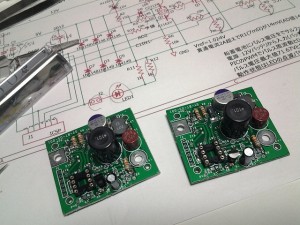

実装完了。ジャンパーポストも立ててある。

こうすると、製品チックでなかなかのものだ。満足。