前の投稿のMPPTコントローラについて、ちょっとだけ補足しておく。

ソーラーパネル、特に発電力の高い単結晶系のパネルはセルが直列に接続されているため四角いのが並んだように見える。実は単結晶系は陰にとても弱いという欠点がある。

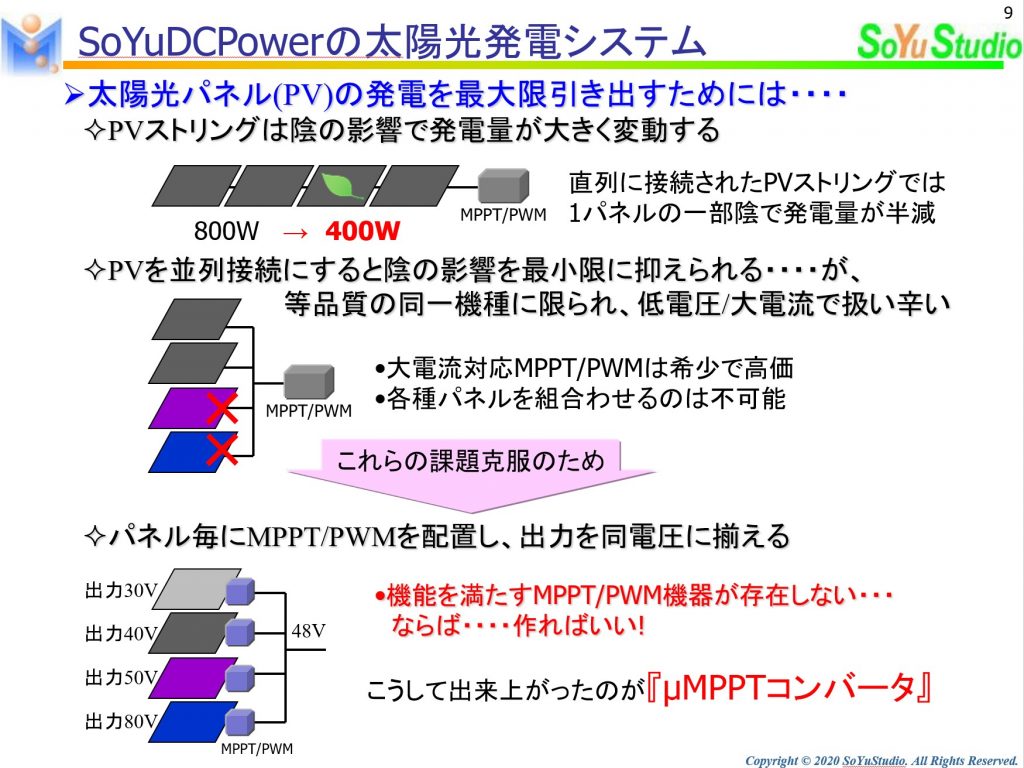

パネルの一部に影がかかると陰の下のセルの発電が阻害され、直列接続されたセル全体、つまりパネルの発電力が最大に対して半分以下と大幅に激減する。

一般的に屋根に設置するソーラーパネルは直接に10枚ほど接続してストリングを構成する。そうすると、そのうちの1枚の一部分でも影がかかると、10枚分のパネル全体の発電力が激減してしまう。これは、単結晶系パネルの宿命なので電信柱や街路樹の陰に十分注意して設計しなければならない。ストリング単位で電力設計することをSLPE(String Level Power Electronics)と言い一般的なメガソーラーや屋根設置といった系統に接続するタイプで利用されている。

一方、このような特性のパネルからどんな時でも最大限発電させるために考案したのがMLPE(Module Level Power Electronics)という設計手法。モジュール(パネル)毎に最適設計することで陰によるロスを最小限に抑制しようとする思想。このMPPTコントローラ(μMPPT)はまさにそれを実現する装置。

μMPPTコントローラを1枚のパネル毎に設置するとそれぞれ最大電力を絞り出す。影がかかったパネル自体は発電力が減少するが、他のパネルは最大限発電させられる。更にμMPPTコントローラの出力は直流48Vに調整されているのでμMPPTコントローラの出力は直流48Vバスに直結できる。種類の異なるパネルでもμMPPTコントローラを介すことで全てDC48Vバスに接続でき、その数は制限が無くスケーラビリティに貢献している。

ただし、パネル毎に設置しなければならないので安価に製造することが重要。そこで、出来るだけ入手性の良い安価な部品で構成し、同じ機能でもプログラムで実装可能なものはプログラムで実現することで部品点数を削減している。部品コストで結構インパクトがあるのが排熱用のヒートシンク。そこで、μMPPTコントローラではソーラーパネルのアルミフレームをヒートシンクに流用している。

当初はコントローラの筐体作りに苦労したが、3Dプリンタを導入してからは自由に造形できるのでとても楽になった。

前回へ 次回へ